03/10/17 : Fibre optique et autres travaux...

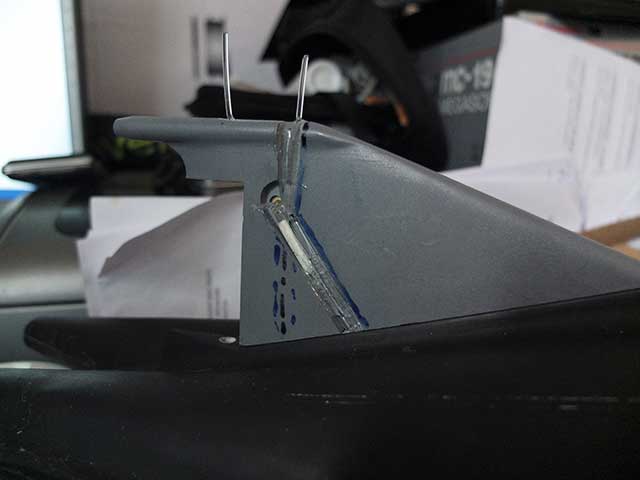

J'ai commencé à placer la fibre optique dans la gorge, et ce ne fût pas une opération simple car elle n'est pas très souple et elle n'a pas vocation à être façonnée mais j'y suis arrivé. Pour le moment la dérive n'est pas fixée à la coque, j'attends les paliers en bronze pour les axes des safrans.

J'ai aussi commencé les perçages de la coque, ou seront collé notamment les dalots mais aussi les points de remorquages.

Le plan de collage de la dérive a été crevassée afin d'augmenter la surface de collage entre la coque en résine et le plan de dérive en PU

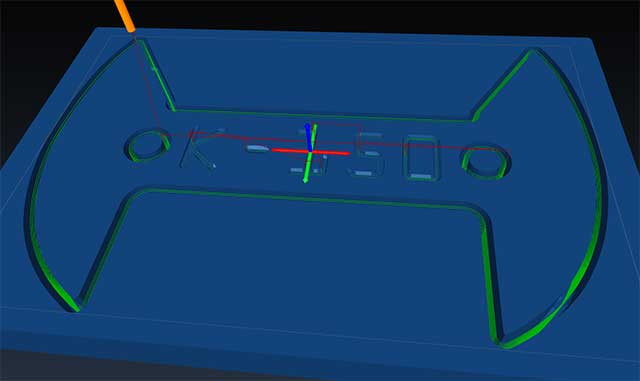

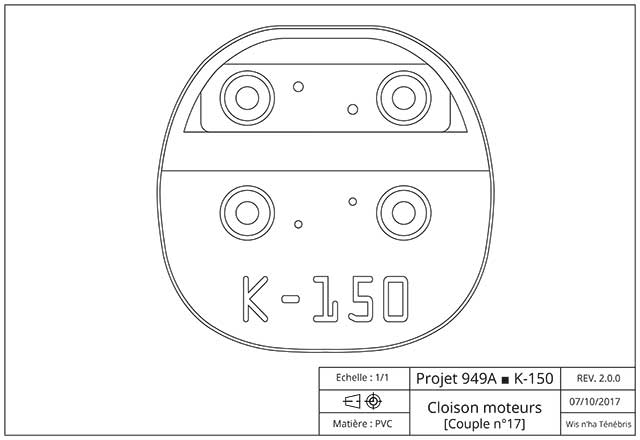

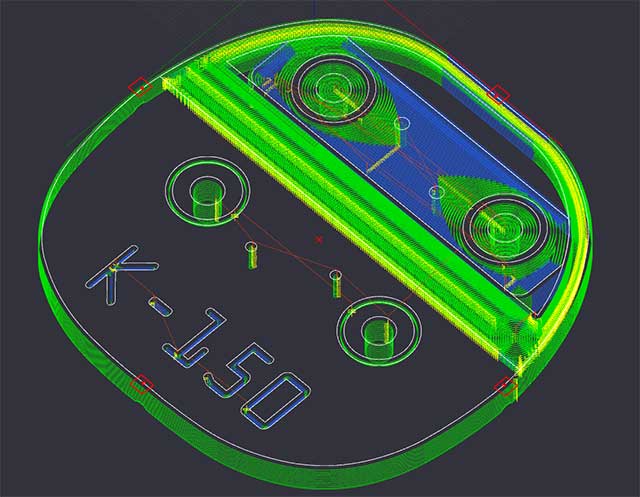

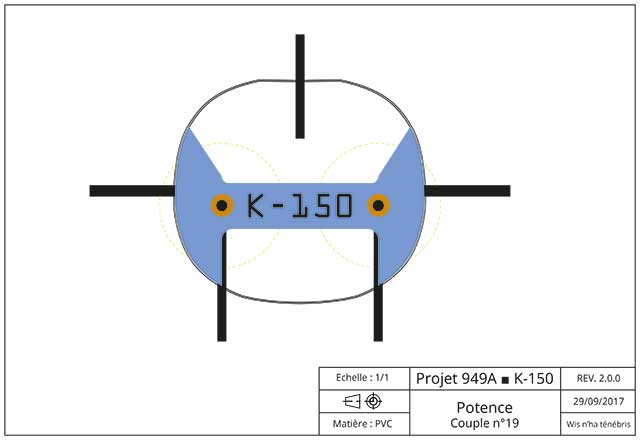

Je me suis penché aussi sur une modification du couple 19, la pièce qui sert de potence aux arbres d'hélices. En effet, ce nouveau design va me permettre un meilleurs accès au différents bras de commandes se trouvant derrière.

Cette pièce, usinée en PVC de 10 mm va recevoir des bagues en bronze qui serviront de soutiens des lignes d'arbres. Le numéro tactique K-150 sera gravé sur cette potence.

Il me reste encore beaucoup de travail, y compris la réalisation des gabarits de centrage pour que tout les assemblages soient parfaitement bien alignés !

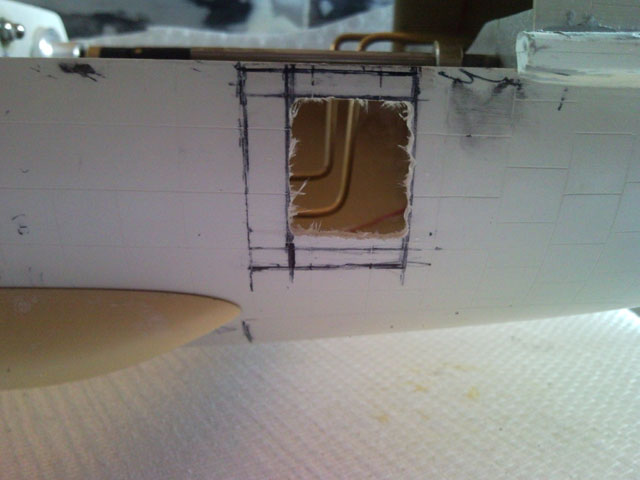

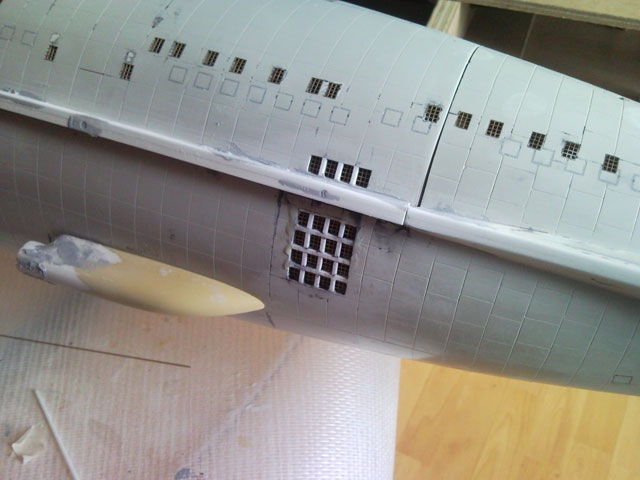

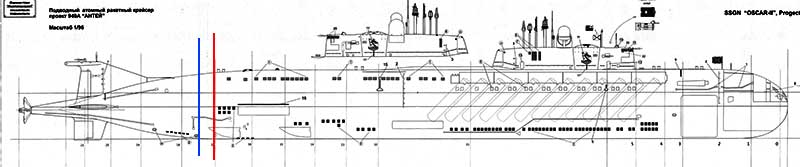

La forme de la coque a beau être quasi parfaite, il n'en est pas de même avec certaines gravures qui sont soit manquantes soit mal placées.

Du coup, je commence à faire le repérage afin d'ajouter certains éléments et de ne surtout pas percer là ou les gravures ou pré-perçages sont fantaisistes. Les erreurs de gravure seront rebouchés au sinto.

Bien évidement, les tracés en blanc sont temporaire car ils seront remis au propre ultérieurement avec de l'adhésif de masquage quand il s'agira de faire les perçages définitifs. Les dalots d'étrave seront fonctionnels et je vais utiliser la même technique que celles employé sur le typhoon...