15/09/2017 : Safrans...

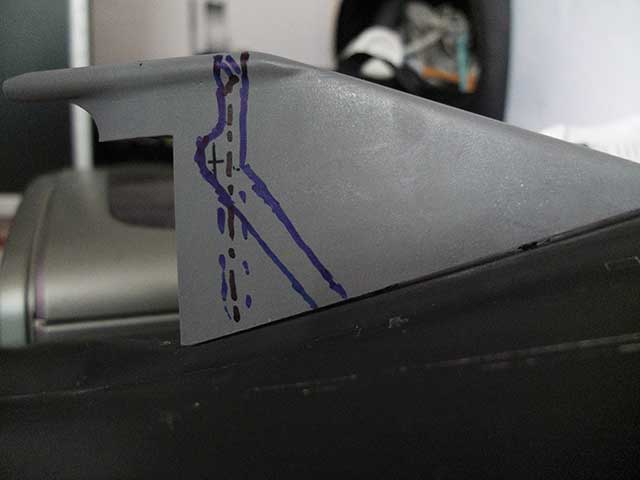

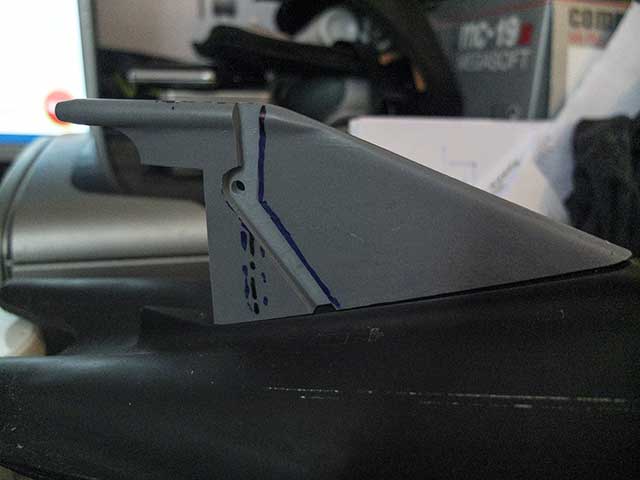

Ayant pas mal de travail en ce moment, je profite des quelques instants de libre pour reluquer la coque et prendre quelques côtes.

Je met ici quelques informations qui seront utiles plus tard.

1- La distance qui sépare les deux arbres d'hélice est de 69mm

2- L'entraxe entre les deux safrans de direction inférieur et de 69mm

Sur ces deux points, on constate que les plans de dérive et les safrans inférieur sont dans l'axe de leur arbres d'hélices respectif.

3- Les pivots des safrans sont excentrés, ce qui a vrai dire m'a particulièrement étonné, ce n'est pas le cas sur le projet 941 et il semble que cela n'était pas le cas sur le projet 949, je pense qu'ils ont opté pour cette configuration curieuse afin d'augmenter la giration et la prise de plongée à grande vitesse sans passer par des articulations de barres ou par des barres à grand débattement comme sur les SNA du projet 971.

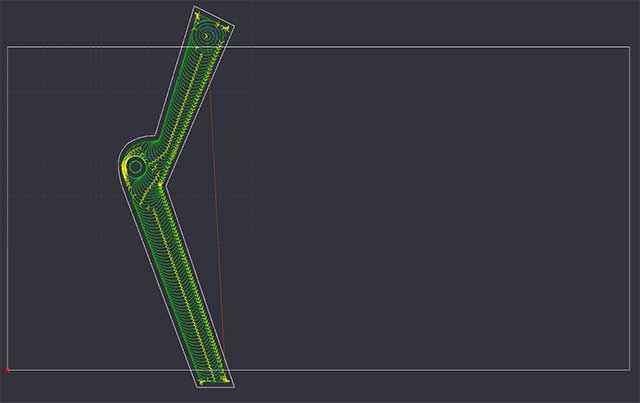

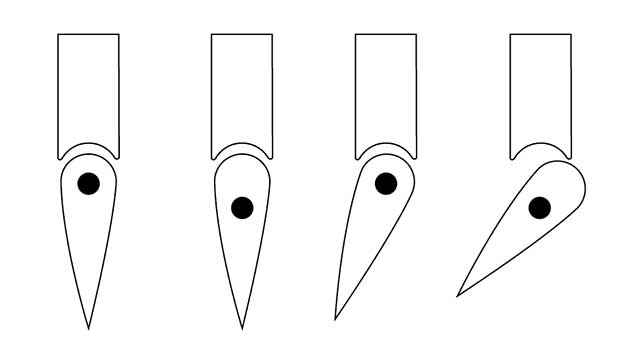

Comme une figure illustre toujours un discours, on voit sur ce schéma la différence entre les deux dispositions. Je pensais de prime abord à une facétie du Kit mais en vérifiant ma base iconographique j'en ai eu la confirmation !

L'inconvénient je pense de ce procédé va être l'augmentation significative de la traînée à forte giration. Je continue de trouver cela curieux... Je n'ai pas vérifier sur le safran supérieur mais je pense que c'est le même délire...

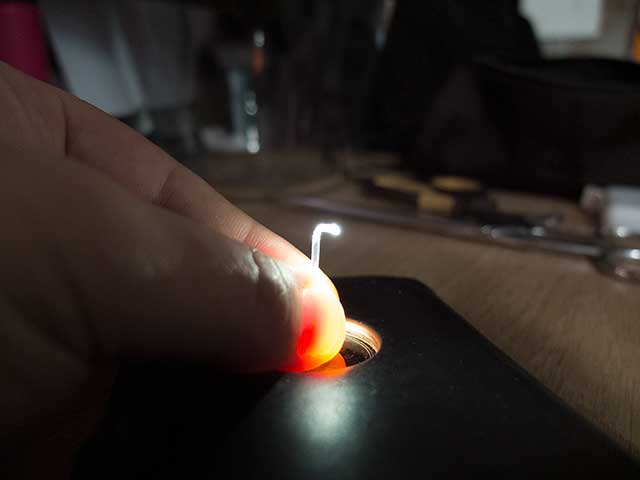

On le voit bien sur cette photo pour les barres de plongée. Pour le modèle cela va avoir une conséquence sur le diamètre des axes employés. En effet les contraintes dans cette configuration seront bien plus importantes !

De toute façon, il est évident que pour la solidité je vais au moins devoir rajouté des paliers pour éviter l'usure de la PU. Je pensais mettre du 4mm au lieu du 3mm sur les barres de plongée, je ne pense pas pouvoir mettre comme sur le typhoon du 5mm vu que l'axe de celle-ci passe très près des arbres.

J'ai aussi un sérieux problème sur l'ordre d'assemblage, en effet je vais devoir disposer paliers des arbres et celui des barres de plongé en même temps afin d'avoir un bon calage...

Sur la photo de l'Omsk dans le PD-50, on remarque bien d'autres petits détails sur les safrans inférieur et on distingue bien le décentrage de l'axe pour les barres de plongée...

Cette photo montre aussi d'autres détails très intéressant mais j'aurai l'occasion d'en reparler plus tard. En tout cas une chose est sûr, je ne peux pas me permettre de louper l'assemblage de ces élements si je veux un sous-marin qui se comporte bien en navigation ! ![]()