Il y a des jours ou rien ne va, et c'est particulièrement frustrant, n'est-ce pas ?

Je tiens sur ce post à faire un petit message qui certes ne concerne pas directement le projet, mais qui en fait est lié. Avoir une CNC c'est super, quand tout va bien, c'est un bonheur de voir des pièces conçues prendre forme et finalement être conforme à ce que l'on avait imaginé. Mais quand la machine se met à déconner alors que la veille tout allait à merveille, c'est bien beau d'invoquer Murphy, mais il doit bien y avoir une raison. Je dois dire aussi qu'après avoir perdu une bonne partie de la journée et environ 30€ de pièces foiré et de fraise cassées, je suis soulagé d'enfin avoir le fin mot de l'histoire.

Mais pour pouvoir vous expliquer le problème, je vais revenir aux sources.

Une CNC, qu'est-ce que c'est ?

C'est une machine d'usinage piloté par un ordinateur !

Pour la fraiseuse CNC, c'est basiquement constituée d'une broche, un portique et une table ou est posé la matière à usiner. Le portique possède 3 degrés de libertés en translation X,Y,Z respectivement pour la largeur, la longueur et la hauteur. Sur l'axe Z est disposé une défonceuse ou une broche. Les 3 axes sont pilotés par des moteurs Pas à Pas eux mêmes commandés par une carte contrôleur relié à l'ordinateur de pilotage.

Jusque là, rien de bien compliqué en vérité, un fichier (le G-code) ou se trouve une série d'instructions et de coordonnées sont interprétés par la carte contrôleur en mouvement sur les 3 axes.

La broche, munie d'une fraise est donc trimbalée en fonction des coordonnées programmés et piloté par la carte contrôleur.

Que s'est-il passé ?

Alors que j'usinais une pièce la machine s'est mise à avoir des mouvements aléatoires non conforme avec le G-code, au point de casser la fraise, comme la machine est encore en rodage, j'ai d'abord crû qu'elle avait perdu des pas, faussant les coordonnées puisque non conforme aux instructions du G-code. Du coup, j'ai relancé le travail sur un autre brut de matière (le PVC) et patatras, même erreur mais pas au même moment lors de l’exécution du G-code !

Au bout d'une troisième brut flingué, j'étais au bord de la crise de nerfs.

Mais alors, que diable s'est-il passé ?

Pour comprendre, il fallait revenir au cours de physique de 3ème ! Quand on frotte une matière plastique, cela génère... de l'électricité statique ! Or c'est exactement se que fait une fraise en rotation sur....du PVC !

Mais ce n'est pas tout, la fréquence de rotation de la broche et donc de la fraise va exciter l'électricité statique et générer un champs électro-statique !

Ce champs va de façon exponentiel prendre du potentiel, (cf théorie de Faraday, de Gauss et de Tesla). Quand le champs est suffisamment fort, il va perturber l'électronique de commande des moteurs Pas à Pas qui, de fait, n'enverra plus les ordres correctement aux moteurs. Ou tout du moins, ces ordres seront corrompu.

Pour remédier à ça, une solution mettre la machine à la terre...

Mais pourquoi a-t'elle déconné dans ce cas ?

En fait, l'explication est conne, évidente, donc fatalement on y pense pas !

La carte contrôleur est bien à la terre, ainsi d'ailleurs que le bâti principal de la machine mais comme la machine est lubrifiée, le portique qui supporte l'axe X et Z lui se retrouve isolé par la lubrification des vis et des glissières de l'axe Y ! Du coup, le champs électro-statique généré par le frottement de la fraise sur le PVC charge le portique via l'axe Z sur l'axe X, on a un effet de condensateur (conducteur / isolant / conducteur / isolant). C'est donc pour ça, que seul les Axes X et Z ont complètement déraillés au point de perdre les origines machines. Rendant l'utilisation de la machine impossible !

C'est donc la conjonction de l'utilisation d'une fraise d'un certain diamètre, d'une vitesse de broche rapide et de la matière à usiner qui à provoqué ce champs parasite provoquant le cataclysme !

Comment remédier au problème ?

La solution était tellement simple que j'en rage encore !

Il suffit de tirer un câble de l'axe Z vers l'axe X puis de relier l'axe X... à la terre ! ! ! !

Voilà, je tenais à vous faire part du problème et de la solution !

Maintenant, parlons des pièces, la première réalisation concerne les murs du ballast de la partie C, en soit pas beaucoup de difficultés une fois les problèmes machine réglés...

Brute d'usinage, les deux murs ont un aspect perfectible, c'est en partie à cause de ma prudence excessive afin que la machine termine le job, d'un autre côté, les poches ne seront pas visible donc une fois la pièce correctement apprêtée, les défauts de surfaces ne seront plus visible.

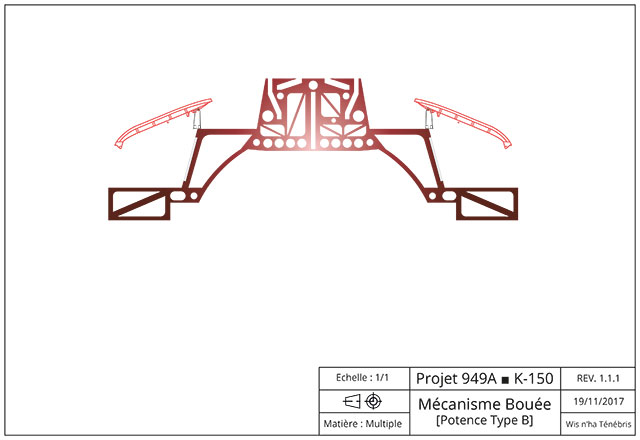

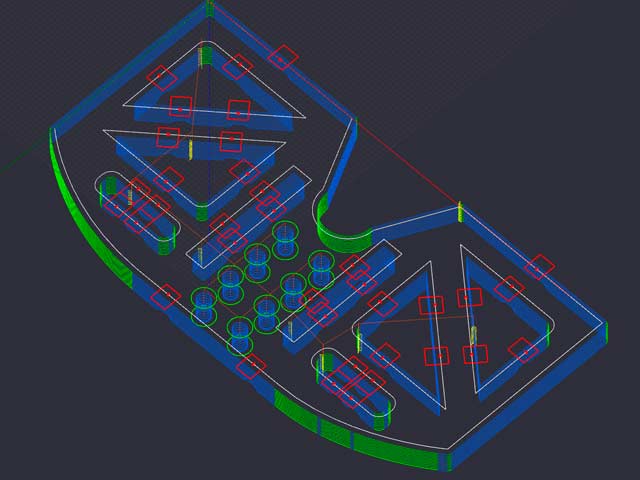

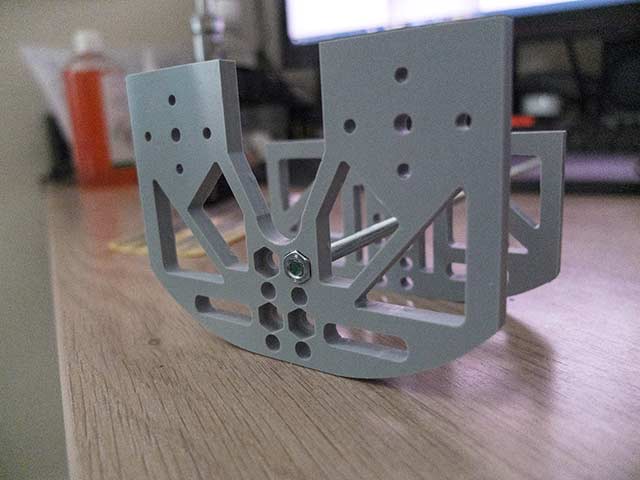

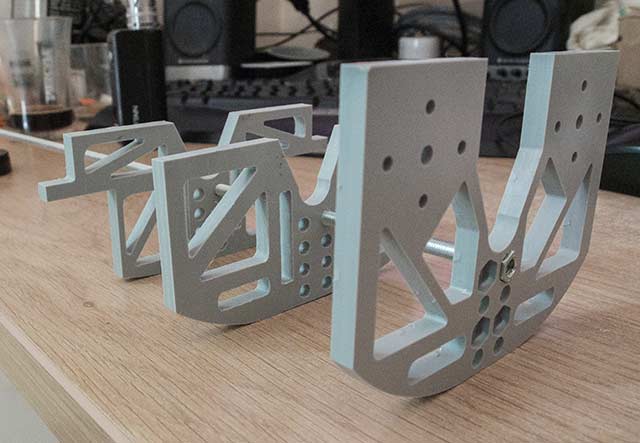

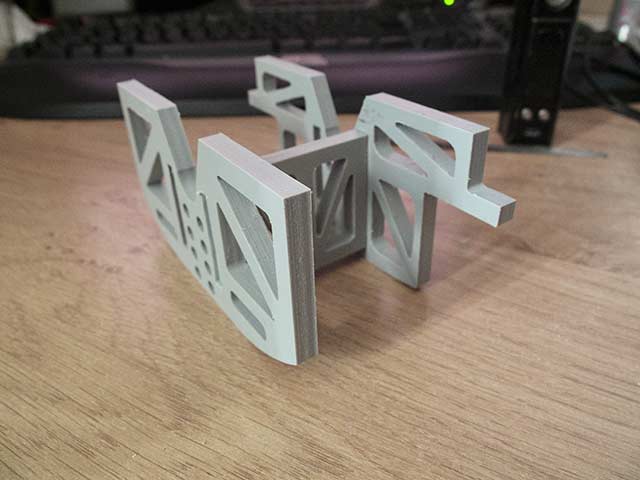

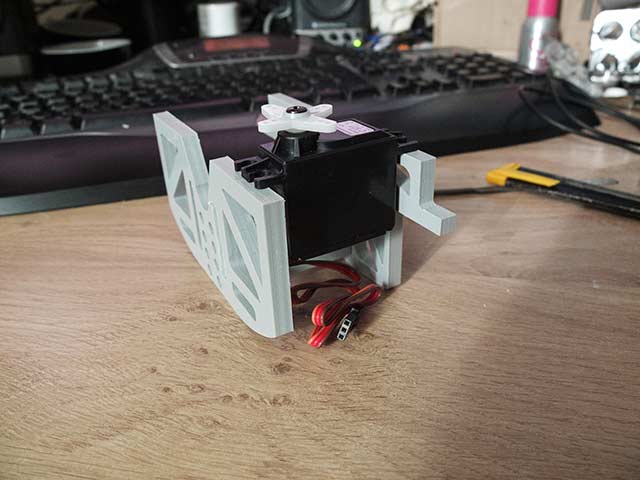

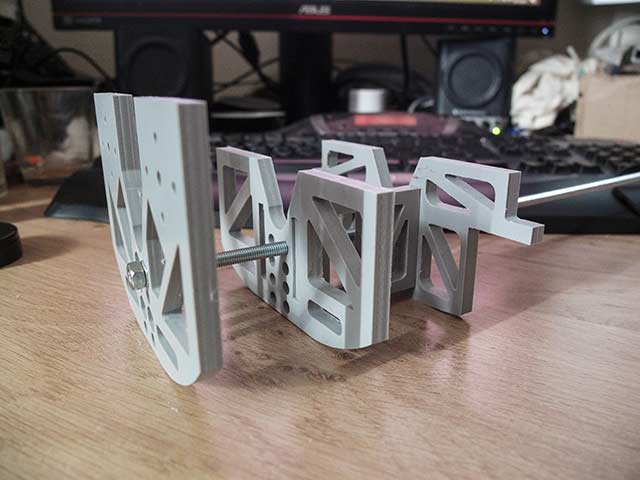

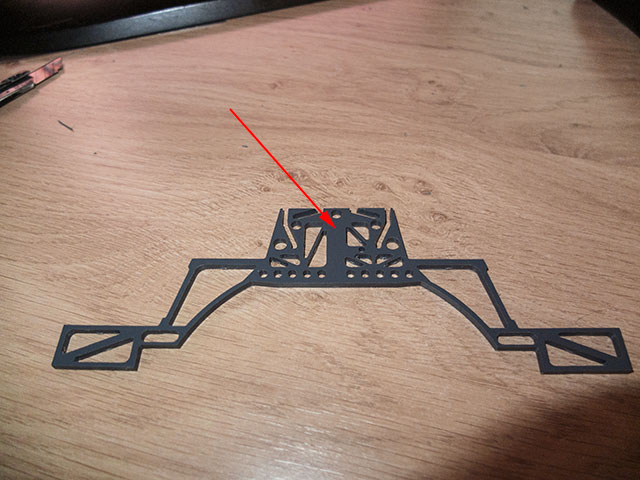

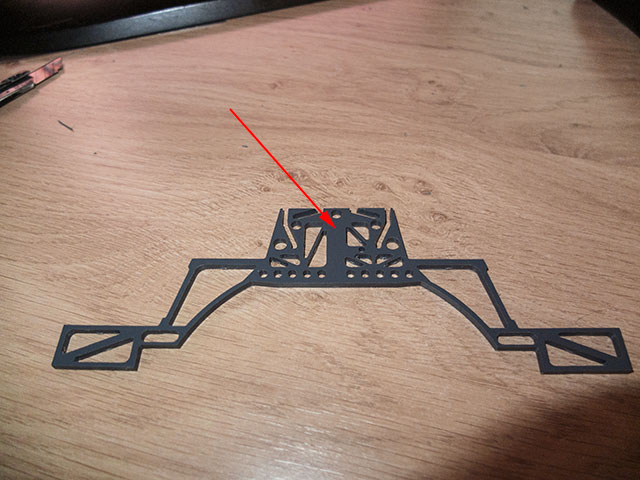

La Potence de type B est une pièce difficile et je voulais en faire un prototype pour voir si le dessin était correcte afin de vérifier la rigidité de la pièce...

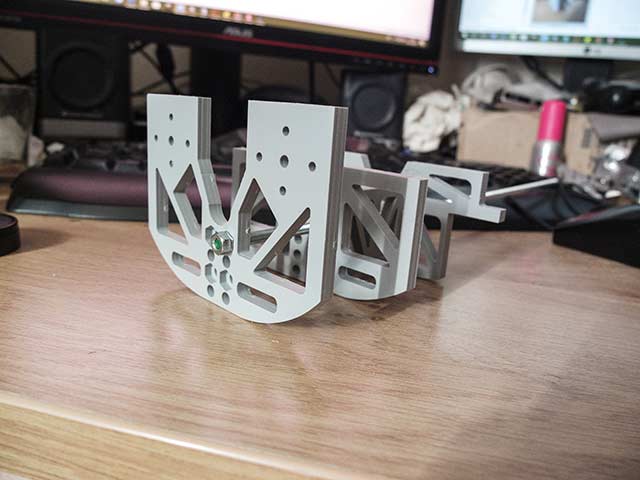

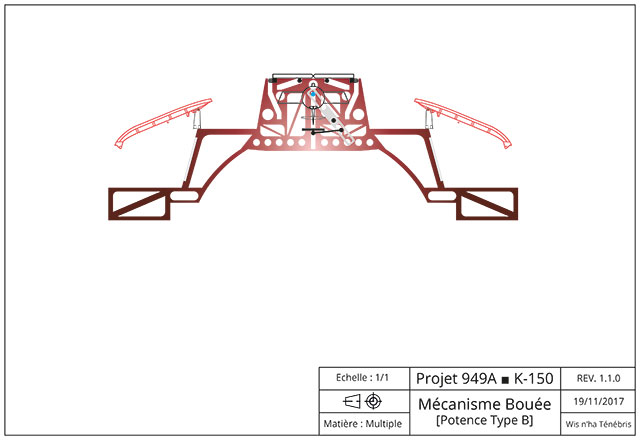

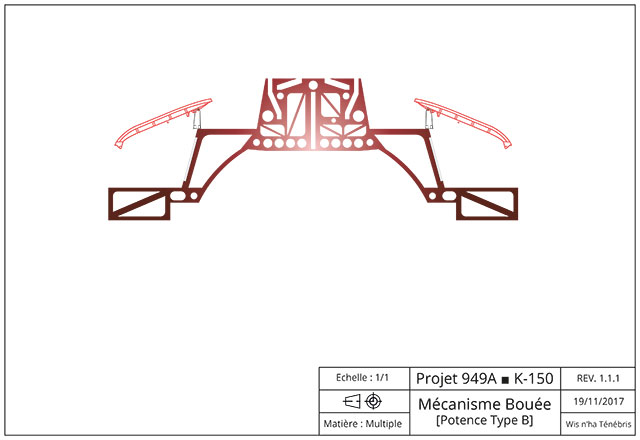

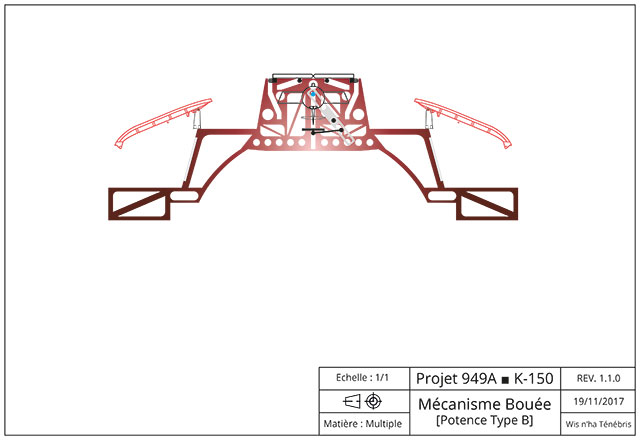

A part un oubli lors de la création du G-code (flèche rouge) d'une fenêtre pour le mécanisme de translation du chariot de la bouée, j'ai procédé à des ajustements du dessin (cf planche précédente). Globalement la pièce rend bien et je suis assez content, cependant cette pièce va devoir encore subir une révision. En effet les deux trous oblong en bas de la pièce vont être remplacés par deux simples perçages afin de faire passer des tiges de renfort le long de tout les couples afin d'améliorer la rigidité du montage final.

Voilà la révision du dessins du prochain test...