20/11/17 : Cloison C et montage à blanc...

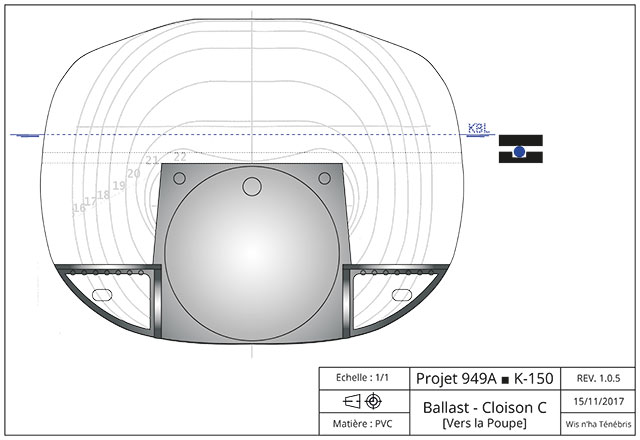

La cloison C est une pièce importante, non seulement elle termine la partie C du Ballast mais en plus elle a diverses autre fonctions. D'une part elle supporte deux Leds d'éclairage du caisson étanche et elle donne un support au piston d'assiette arrière !

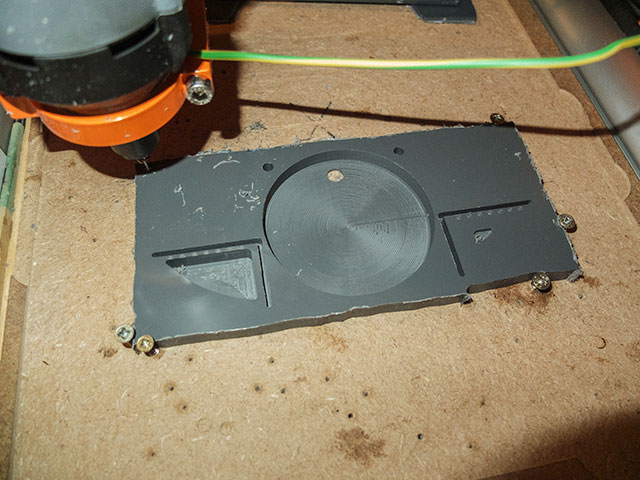

Usinée dans du PVC de 10mm la pièce ne présente pas de difficultés majeurs, à condition de ne pas se planter lors de la fabrication du G-code !

J'ai remarqué une erreur lors de l'usinage, heureusement, j'ai pu interrompre le process, corriger le dessins, re-générer un nouveau G-code sans que cela nuise au résultat final. J'ai eu la présence d'esprit d'arrêter la machine et de revenir au point d'origine de la pièce ce qui m'a permis d'éviter un décalage fatal.

Une fois la pièce terminée, j'ai effectué un montage "à blanc" de l'ensemble de ce que j'avais déjà réalisé.

Je suis très satisfait du résultat, il reste les deux plafonds du ballast C à dessiner et à faire mais ceux-ci ne seront réalisés qu'une fois que le montage sera dans la coque afin de pouvoir faire des pièces sur mesures !

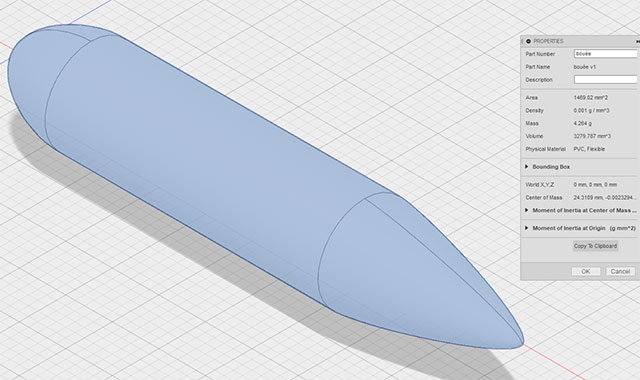

Maintenant, il me reste les finitions à faire mais franchement je suis très content. D'une part la conception des dessins des pièces s'est montrée stimulante à faire mais quand on a le résultat sous les yeux c'est vraiment plaisant. On m'a posé la question pour savoir pourquoi je n'avais pas fait une étude en 3D, en fait à mon sens la 3D permet d'aider à visualiser mais pour qu'elle ne soit pas une perte de temps il faut savoir déjà ce que l'on veux ! Bien sûr, c'est une aide précieuse et je n'exclu pas la 3D mais là en l'occurrence la conception des pièces est assez simple car elles ne sont qu'en 2.5D, pour des pièces aux volumes complexes, la 3D est indispensable ! Mais pas pour des perçages, poches contours !

Quand je vais m'attaquer au master de K-101 (le prochain projet après l'Oscar) là, ce sera différent !